陕西LUGB涡街流量计|应力式涡街流量计

陕西LUGB涡街流量计可广泛用于大、中、小型各种管道给排水、工业循环、污水处理,油类及压缩空气、饱和及过热蒸汽、天然气及各种介质流量的计量

供应插入式涡街流量计

一、功能特点

● 性价比高,可广泛的适用于各种大口径管道气体、液体、蒸汽的流量计量。

● 结构简单,可实现不断流拆装。

● 压力损失小

● 量程比范围宽,范围度达10-15。

二、技术参数

● 测量介质

各种液体、气体及饱和蒸汽

● 公称口径

DN200—DN2000

● 介质温度

-40℃—+250℃

● 压力等级

PN1.0MPa();大于PN1.0MPa协商供货

● 法兰标准

DN100(执行GB/T9119.8—9标准)

● 精度等级

2.5级()

精度高于2.5级需协议供货

● 涡街可测流量范围

液体:0.5 m/s — 6 m/s

气体蒸汽:5m/s — 60 m/s

● 放大器选择

普通脉冲输出型(12—24VDC)

普通两线制4—20MA输出型(24VDC)

现场显示脉冲输出型(24VDC与3.6VDC)

现场显示两线制4—20MA输出(24VDC与3.6VDC)

现场显示数字智能型(24VDC)

● 防爆等级

本安防爆型ExiaⅡCT4

隔爆型ExdⅡCT6

● 防护等级

IP54、IP65

● 表体材质

1Cr18Ni9Ti(其它材质协议供货)

插入式涡街流量传感器

表体安装形式

1 LUCB型插入式涡街表体断流拆装式

2 LUCB型插入式涡街表体不断流拆装式

B-可测介质

1 气体、液体、蒸汽通用(只限数字滤波智能示型涡街)

2 测量液体

3 测量气体

4 测量饱和蒸汽、过热蒸汽

O-涡街口径D-输出信号

0 电压脉冲(低电平≤1V, 高电平≥6V,脉宽≥10uS)

1 两线制4-20mA输出( 温压补偿型为三线制)

2 无信号输出现场显示

E-可测介质温度

0 -40℃…+150℃

1 -40℃…+280℃(LUCB型插入式涡街250℃)

2 -40℃…+350℃(LUCB型插入式涡街不可选)

3 -40℃…+420℃(只限传感头不断流拆卸型)

F-防爆等级

0 无防爆认证,防护等级为IP54、IP65

1 本安防爆型,防爆等级为ExiaⅡCT4

2 隔爆防爆型,防爆等级为ExdⅡCT6

G-涡街放大器显示形式

0 无现场显示型

1 现场显示型(液晶显示,可显示瞬时流量、累积流量,补偿型还能显示温度、压力、标况流量等)

H-仪表精度等级

0 1.0级(LUGB型,LUCB型需协议供货)

1 0.5级(只限LUGB型涡街)

2 0.2级(只限LUGB型涡街,需协议供货)

3 2.5级(LUCB型插入型涡街型)

4 1.5级(LUCB型插入式涡街需协议供货)

5 低流速型涡街(表体内直接缩径,精度≥1.5级)

I-放大器安装形式

0 表体与放大器不分离型

1 表体与放大器分离型(分离距离≤10米。温度及温压补偿型表体不可选)

2 潜水型涡街

J-涡街放大器工作电源

0 12VDC供电

1 24VDC供电

2 3.6V(或3V)锂电池供电(只限带液晶显示无信号输出型涡街) 3 3.6V(或3V)锂电池、24VDC电源同时供电(只限带液晶显示有信号输出型涡街) 注:3V锂电池只适用于温压补偿一体化型涡街

R-LUCB型插入式涡街表体法兰压力等级

0 PN1.6MPa

1 PN2.5MPa(压力等级>2.5 MPa需协议供货)

M-通讯方式

0 无通讯

1 R485通讯(只限智能式放大器)

2 R232通讯(只限智能式放大器)

N-HART协议

0 无HART协议

1 带HART协议(需协议供货)

Q-滤波方式

0 普通方式

1 智能数字滤波方式(需协议供货)

智能涡街流量计

代号 | 通径 | 流量范围㎡/h | ||||||

HLUG-25 | DN25 | 1~10(液体) | 25~60(气体) | 蒸汽流量请查看说明书,DN300以上推荐使用插入式涡街流量计 | ||||

HLUG-32 | DN32 | 1.5~18(液体) | 15~150(气体) | |||||

HLUG-40 | DN40 | 2.2~27(液体) | 22.6~150(气体) | |||||

HLUG-50 | DN50 | 4~55(液体) | 35~350(气体) | |||||

HLUG-80 | DN80 | 9~135(液体) | 90~900(气体) | |||||

HLUG-100 | DN100 | 14~200(液体) | 140~1400(气体) | |||||

HLUG-150 | DN150 | 32~480(液体) | 300~3000(气体) | |||||

HLUG-200 | DN200 | 56~800(液体) | 550~5500(气体) | |||||

代号 | 功能1 | |||||||

N | 无温压补偿 | |||||||

Y | 有温压补偿 | |||||||

代号 | 输出型号 | |||||||

F1 | 4-20mA输出(二线制) | |||||||

F2 | 4-20mA输出(三线制) | |||||||

F3 | RS485通讯接口 | |||||||

代号 | 被测介质 | |||||||

J1 | 液体 | |||||||

J2 | 气体 | |||||||

J3 | 蒸汽 | |||||||

代号 | 连接方式 | |||||||

L1 | 法兰卡装式 | |||||||

L2 | 法兰连接式 | |||||||

代号 | 功能2 | |||||||

E1 | 1.0级 | |||||||

E2 | 1.5级 | |||||||

T1 | 常温 | |||||||

T2 | 高温 | |||||||

T3 | 蒸汽 | |||||||

P1 | 1.6MPa | |||||||

P2 | 2.5MPa | |||||||

P3 | 4.0MPa | |||||||

D1 | 内部3.6V供电 | |||||||

D2 | DC24V供电 | |||||||

B1 | 不锈钢 | |||||||

B2 | 碳钢 | |||||||

102510295416爱尔美特涡街流量计

涡街流量计应用

经济型涡街流量计

【简单介绍】

【详细说明】

咨询电话:151 7993 李经理

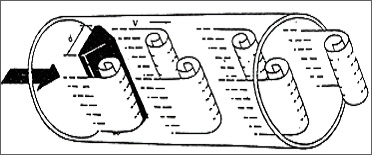

工作原理流体中设置三角柱型旋涡发生体,则从旋涡发生体两侧交替地产生两列有规则的旋涡,这种旋涡称为卡门涡街,如图(一)所示。

图(一)旋涡列在旋涡发生体下游非对称地排列。设旋涡的发生频率为f,被测介质来流的平均速度为V,旋涡发生体迎流面宽度为d,表体通径为D,根据卡曼涡街原理,有如下关系式:

图(一)旋涡列在旋涡发生体下游非对称地排列。设旋涡的发生频率为f,被测介质来流的平均速度为V,旋涡发生体迎流面宽度为d,表体通径为D,根据卡曼涡街原理,有如下关系式:

式中:f-发生体一侧产生的卡门旋涡频率

St-斯特罗哈尔数

V-流体的平均流速

d-柱体流面宽度

D-管道内径

式中:K=仪表常数(1/m³)。

M=质量流量

Q=体积流量(m³/h)

ρ=介质密度(kg/m³)

F=频率Hz

涡街流量计特点:

| 自适应频谱波技术,小漩涡采集 模块化设计,保证产品的高可靠性和一致性 内置完善的抗干扰,多级保护电路,有效消除振动干扰 | 温度压力检测及补偿单元 兼有二线电流和三线脉冲输出功能 具备HART功能,可远程参数设置和调试 |

| ||||||

| 测量介质 | 过热/饱和蒸汽、液体和气体 |

| 口径 | 对夹式:DN15、20、25、32、40、50、65、80、100、125、150、200、250、300 法兰式:DN15、20、25、32、40、50、65、80、100、125、150、200、250、300、350、400、 450、500、600 特殊口径可协议供货 |

| 公称压力 | 液体:1.6、2.0、4.0、5.0、6.3、10.0MPa 气体及蒸汽:1.6、2.0、4.0、5.0MPa |

| 介质温度 | -40~80℃、-40~150℃、-40~300℃ |

| 准确度 | 0.5%(协议供货)、1.0%、1.5% |

| 本体、漩涡发生体材质 | 304(标准供货)、316L、哈氏合金C、哈氏合金B、其他材料协议供货 |

| 流速范围 | 液体:0.15~7 气体:1.5~60 蒸汽:2~70 |

| 输出信号 | 1、三线制电压脉冲、低电平<1V;高电平≥5V 2、二线制4-20mA输出 |

| 通讯功能 | HART、RS485 |

| 供电电源 | 电压脉冲型:DC12V、DC24V 标准电流输出,当地显示:DC24V 电池供电(锂电池): 3.6V |

| 环境温度 | -30℃~65℃ 大气压力:86KPa~106KPa |

| 防护等级 | IP65、IP68 |

| 防爆等级 | 本安型、隔爆型 |

涡街流量计用途及说明:1 用节流式差压流量计测量蒸汽质量流量 节流式差压流量计的一般表达式为

式中 qm——质量流量, kg/s;C——流出系数;εl——节流件正端取压口平面上的可膨胀性系数;d——工作条件下节流件的开孔直径,m;Δρ——差压, Pa;ρ1——节流件正端取压口平面上的流体密度, kg/m3;β——直径比,β=d/D;D——管道内径,m。在式(3.1)中,β和d为常数,C和εl在一定的流量范围之内也可看作常数,因此式(3.1)可简化为

从式(3.2)可清楚看出,仪表示值同ρ1密切相关。而蒸汽工况(温度t,压力ρ)的变化,必然使ρl产生相应的变化。因此,差压式流量计必须与用以求取蒸汽密度的工况测量仪表配合,并同计算部分一起组成推导式质量流量计,才能保证测量精确度。在实际应用系统中,常用测量点附近的流体温度、压力,经计算后求得相应的密度,再经演算求得瞬时质量流量,通常称作温度、压力补偿。根据水蒸气的性质和特点,在过热状态和饱和状态时可有不同的补偿方法。(1)过热蒸汽质量流量测量 当流体为过热蒸汽时,ρl取决于流体压力P1和流体温度tl。图3.1所示为测量系统。

(2)饱和蒸汽质量流量测量 饱和蒸汽的压力和温度是密切相关的,临界饱和状态的蒸汽从其压力查得的密度同从其温度查得的密度是相等的,所以推导式质量流量计测量其流量时,既可采用压力补偿也可采用温度补偿。采用压力补偿时,是利用ρ1=f(P1)的关系获得ρ1;采用温度补偿时,是利用P1= f(tl)的关系获得ρ1。两种方法中以压力补偿较宜,详见3.1.5节分析。图3.2(a)所示为压力补偿法,图3.2(b)所示为温度补偿法。

2 用双量程差压流量计测量蒸汽质量流量 差压式流量计有它固有的缺陷,即范围度不理想,这主要是由其测量原理决定的。对流量不确寇度影响最大(也是流量测量范围度影响最大)的因素是差压测量不确定度:

例如,对于0.075级精确度等级的变送器,在时在时由式(3.3)可知,在后一种情况下,对流量测量不确定度的影响为1%。即为了获得±1%的流量测量精度,如果选用的是O.075精度等级的差压变送器,只有在差压大于3.75%FS,即流量大于19.36%FS时,才能保证精确度。为了提高流量量程低端的测量精确度,必须大大提高低差压段的差压测量精确度,其中最省力、最有效的方法是增设一个低量程差压变送器,组成双量程差压流量计。(1)增设一个低量程差压变送器 一台差压变送器,其差压低端的示值误差无法进一步减小的原因是其精确度并非可以任意确定,而且受膜盒面积等因素制约,其实膜盒面积制约的不仅仅是精确度等级所对应的差压值,还有环境温度影响以及长期漂移影响所对应的差压值。提高相对流量较小时的差压测量精确度,另外增设一台低量程差压变送器是一个行之有效的方法。例如有一蒸汽流量测量对象,最大流量100t/h,最小流量3t/h,常用压力1.lMPa,常用温度250℃,公称通径DN500,高量程差压变送器选用O.075级中差压变送器,测量范围: O~ 100kPa,低量程差压变送器选用O.075级低差压变送器,测量范围设定为O~3.75kPa,这样,两台变送器在智能二次表的指挥下,自动切换,相互配合,在流量量程3~100%范围内, 为1.25%。①其他因素的对策。节流式差压流量计的测量不确定度不仅与差压测量的不确定度有关,而且与流量密度ρ1、流出系数C的非线性以及可膨胀性系数ε1的不确定度有关,为了消除或基本消除这些因素对流量测量不确定度的影响,可在二次表内按规定的数学模型进行密度补偿、流出系数补偿、可膨胀性系数校正等。具体方法将在本书的第8章讨论。②防止差压信号的传递失真。在式(3.3)所示的差压测量不确定度同流量测量不确定度的关系中,是假定差压变送器输入的差压值与节流装置所产生的差压值一致,但是,导压管在将节流装置所产生的差压引到变送器的过程中,由于多种原因,很容易产生差压信号传递失真。在这些原因中,有根部阀选型安装不合理,导压管坡度不符合要求,冷凝器安装高度不相同,导压管太长而且管内传输介质(液体)温度不相同等问。在被测介质为干气体时,这种传递失真一般可忽略,在被测介质为温气体和蒸汽时,如果不注意就会引起传递失真。对于一个具体的流量测量装置,相同的差压信号传递失真,在流量为不同值时,其影响也不一定,其中相对流量较大时,影响较小,相对流量较小时,影响较大,这是因为相对流量较小时,节流装置送出的差压信号较小的缘故。所以,在双量程差压式流量计的设计和安装中,要特别注意差压信号的传递失真,想方设法尽量避免这种失真。图3. 3所示是采用一体化方法来避免差压信号传递失真的一个实例。图中用冷凝管将代替冷凝器,导压管也很短,在节流装置和差压变送器之间没有引起传递失真的零部件,只要工艺管道的水平度较好,差压信号的传递失真就可忽略。

(2)高低量程的选定对于一套双量程与差压流量计,高低量程切换点的选定是设计的重要内容,不仅受范围度要求的制约、允许压损的制约、系统不确定度的制约,而且受差压变送器规格的制约。具体设计计算时需遵循下面的原则。①在压损允许的前提下,将高量程的差压上限尽量选得大一些。这样,最小流量所对应的差压值可相应大一些,以减小各种干扰因素对小流量测量精确度的影响。②系统不确定度能满足用户的要求。尤其要保证大流量时的系统不确定度。③不必强调节流装置的不确定度,因此流量在很大的范围内变化,流出系数相应的变化和可膨胀性系数相应的变化都较大,但是,这些变化都可以在二次表内得到补偿和校正。最终对系统不确定度的影响仍可忽略。遵循这些原则,在上面的例子中,高量程差压上限取100kPa,选用中差压变送器。而低量程差压上限选3kPa,选用低差压变送器,相应的流量切换点为17.326t/h。这样,在切换点处,高量程变送器的差压不确定度为2.5%,对流量测量系统不确定的影响为1.25%。而低量程时,差压测量不确定度为2.5%所对应的差压值为0.09kPa,对应的流量值为3t/h。(3)讨论①过范围运行问题。在双量程差压流量计中,低量程差压变送器很多时候是在过范围的条件下工作的,过范围的差压值尽管不是很可观,但毕竟已使变送器内的膜盒进入过载保护状态。由于现代新型的差压变送器内的传感器特殊设计的过载保护结构,使得它具有优秀的单向过压性能,即使过压16MPa,也能完全恢复而不留痕迹。②开平方运算放在差压变送器内进行较有利。在变送器和二次表中,开平方运算都是由单片机完成的,开平方运算本身都不增加误差,因为都是数字量运算。但是,差压变送器测得的差压值(数字量)经D/A转换成4~20mA,送入流量二次表后再经A/D转换成数字量的过程中,要损失二次精度。例如l%FS的流量值幅值放大了10倍,而较大幅值的模拟信号在转换和传送过程中,损失的精度相对要小些,因此,在用模拟信号传送此信号时,开平方运算放在差压变送器中完成较合理。如果采用数字信号传送此信号,则无上述差异。?用数字信号传送差压信号。现在市场上销售的差压变送器,大多数己实现智能化。在差压变送器中,膜盒感知的未经处理的差压信号,由数字运算部分进行温度补偿、静压补偿、非线性补偿等处理之后,可以数字通信的方式输出,也可经D/A转换将此数字信号转换成4~20mA信号,然后输出。后级仪表流量演算器如果以数字通信的方法接受差压信号,则完全不损失精度。而如果以其模拟输入口接受差压信号,则由于D/A和A/D的两次转换,损失相应的精度。这种精度的损失,在相对流量高的区间,影响约为0.3%,但在相对流量低的区间,影响显著增大,相对流量越小,影响越小。所以推荐用数字量传送差压信号。 3 用线性孔板差压流量计测量蒸汽质量流量 传统的孔板流量计最大的不足是在被测流量相对于满量程流量较小时,差压信号很小,这一缺点大大影响其范围度和测量精确度。人们针对其不足在传统的孔板式差压流量计基础上开发了可变面积可变压头孔板流量计。因为其输出的差压信号与被测流量之间有线性关系,所以也称线性孔板差压流量计。(1)线性孔板流量计工作原理线性孔板又称弹性加载可变面积可变压头孔板,其环隙面积随流量大小而自动变化,曲面圆锥形塞子在差压弹簧力的作用下来回移动,环隙变化使输出信号(差压)与流量成线性关系,井大大地扩大范围度,其结构如图3.4所示。在孔板流量计中,当流体流过开孔面积为A的孔板时,流量q与孔板前后产生的差压之间有如下关系,即

式中 q——流量;Kl——常数;A——孔板开孔面积;Δρ——差压。

在如图3.4所示的线性孔板中,于孔板处插入一个纺锤形活塞,由差压引起的活塞弹簧组件的压缩量(活塞的移动距离)为x,则式(3.5)成立,即

式中 K2——弹簧系数。当活塞向前移动时,流通面积受活塞形状的影响而发生变化,其关系为

式中 K3——常数。由式(3.5)和式(3.6)得

将式(3.7)代入式(3.4)得

式中 K——常数由式(3.8)可知,流量与差压成线性关系,所以取出差压信号即可得到流量。(2)特点①范围度宽。在使用0.1%精确度的差压变送器时典型的线性孔板差压式流量计可测范围为1%~100%FS,保证精确度的范围为5% ~100%FS(若使用更高精确度的差压变送器,如0.05%精确度,范围度可进一步提高),困此,对于流量变化大的测量对象,一台流量计就可解决。能适应蒸汽、燃油测量的夏季、冬季负荷变化。②线性差压输出。差压信号与流量成线性关系,被测流量相对于满量程流量较小时,差压信号幅值也较大,有利于提高测量精确度。③直管段要求低。由于孔板的变面积设计,使其成为在高雷诺数条件下工作的测量机构,可在紧靠弯管、三通下游的部位进行测量(为了保证测量精确度,制造厂还是要求上游直管段≥6倍管径,下游直管段≥3倍管径)。(3)保证测量精确度的措施典型的线性孔板流量计GILFLO承诺具有±1%精确度, 为了达到这一指标,采取了几项重要措施,其中包括如下几项。①对线性孔板逐台用水标定。从式(3.5)和式(3.6)可知,只要线性孔板中的弹簧线性好,而且活塞被加工成理想形状,使得流通面积A与位移X的1/2次方成线性关系,就能使差压与流量之间的线性关系成立,但是,活塞的曲面加工得很理想是困难的,最终不得不用逐台标定的方法来弥补这一不足。Spirax-sarco公司对线性孔板进行逐台标定是以水为介质,不同口径的线性孔板均选择14个标定点,其中流量较小时,标定点排得较密,图3.5所示为一台DN200线性孔板的标定曲线。图中的差压单位为inH20,(lin H20= 249.0889Pa),表3.1所列是一台DN200的线性孔板的实际标定数据,其中从体积流量换算到质量流量是建立在水的密度ρ=998.29 kg/m3基础上的。而利用标定数据对线性孔板的非线性误差进行校正还需借助于流量二次表。具体做法是将标定数据写入二次表中的折线表,然后二次表根据输入的差压信号(电流值)用查表和线性内插的方法求得水流量值qmw。

得到水流量值还不是最终目的,因为被测流体不一定是水,当被测流体为其他流体时,用式(3.9)进行密度校正。

式中 qm——被测流体质量流量, kg/h;qmw——标定流体(水)流量, kg/h;ρf——被测流体密度, kg/m3;ρw——标定流体(水)密度, kg/m3。②雷诺数校正。孔板流量计的流量系数同雷诺数之间有确定的函数关系,当质量流量变化时,雷诺数成正比变化,因而引起流量系数的变化。在GILFLO型流量计中,采用较简单的经验公式(3.10)进行雷诺数校正。

式中 kre ——雷诺数校正系数;n——常数, kg/h。但若计算结果大于m值时,则取kre=m。n和m数值同孔板的口径DN有关,已经固化在制造商提供的流量二次表内。③温度对线性孔板的影响及其校正。温度对线性孔板影响使之产生误差主要通过三条途径。a.流体温度变化引起流体密度变化,从而导致差压与流量之间的关系变化。b.流体温度变化引起管道内径、孔板开孔直径以及活塞几何尺寸的变化,温度升高, 环隙面积增大,导致流量计示值有偏低趋势。c.流体温度变化,线性孔板中的承载弹簧温度相应变化,引起式(3.5)中的弹簧常数 K2发生变化。温度升高,K2减小,活塞位移X增大,用通俗的话来说就是温度升高,弹簧变软,在相同的差压条件下,活塞位移增大。因此,环隙面积相应增大,流量计示值也有偏低趋势。上述三条途径对流量示值的影响都可以进行校正,其中途径a可由式(3.13)中的流体密度进行补偿。在线性孔板用来测量蒸汽流量时,流体温度作为自变量,参与查蒸汽密度表,从而可由二次表自动进行此项补偿。途径b和C流量示值的影响关系较复杂,在GIL-FLO型流量计中。采用式(3.11)所示的经验公式进行校正。

式中 kt——温度校正系数;B——系数, ℃-1(取B=0.000189℃-1) ;t——流体温度,℃;tc——标定时流体温度,℃ (tc常为20℃)。此项校正也是在流量二次表中完成的,其中t为来自温度传感器(变送器)的流体温度信号。④可膨胀性校正。节流式差压流量计用来测量蒸汽、气体流量时,必须进行流体的可膨胀性(expansibility)校正,线性孔板也不例外。传统孔板的可膨胀性系数修正请参阅本书第8章8.2节。在GILFLO型流量计中用式(3.12)进行校正。

式中是ε——可膨胀性系数;β——直径比(孔板开孔直径与管道内径之比);Δp——差压, Pa;κ——等熵指数;ρ1——节流件正端取压口绝压, Pa。可膨胀性校正也在流量二次表中完成,由二次表进行在线计算。⑤蒸汽质量流量的计算。用GILFLO型流量计测量蒸汽流量时,蒸汽质量流量在二次表中由式(3.13)计算得到。

式中 qms——蒸汽质量流量, kg/h;Kre——雷诺数校正系数;Kε——可膨胀性系数;Kt——温度校正系数;ρf——被测流体工作状态密度, kg/m3;ρw——标定流体(水)的密度, kg/m3;qmw——水的质量流量, kg/h。在流量二次表中,先由差压输入信号查折线表得到qmw,再由蒸汽温度、压力值查蒸汽密度表得ρf,然后与校正系数kre、kε、kt一起(ρw为设置数据)计算得到蒸汽质量流量qms。GILFLO型流量计的安装如图3.6所示。

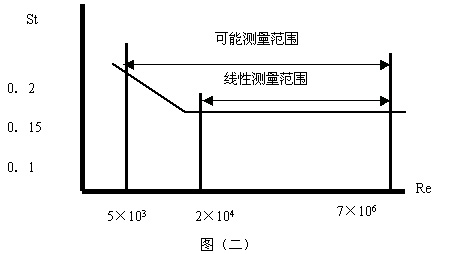

4 用涡街流量计测量蒸汽质量流量 涡街流量计是体积流量计,即流体雷诺数在一定范围内,其输出只与体积流量成正比。涡街流量计的输出有频率信号和模拟信号两种,模拟输出是在频率输出的基础上经f/I转换得到的。这一转换大约要损失0.1%精确度。所以用来测量蒸汽流量时,用户更爱选用频率输出。频率输出涡街流量计更受热力公司等用户欢迎的另外几个原因如下。a.频率输出涡街流量计价格略低(非智能型)。b.频率输出涡街流量计满量程修改更方便,只需对可编程流量演算器面板上的按键按规定的方法进行简单的操作就可实现。c.由频率输出涡街流量计输出的频率信号计算蒸汽质量流量,只需知道流体当前工况, 而模拟输出涡街流量计的温压补偿只是对当前工况偏离设计工况而引起的误差进行补偿,因此,不仅需知道当前工况,还需知道设计工况。后一种工况数据常常因为时间推移或人事变迁导致资料遗失而引起差错,相比之下,频率输出涡街流量计却不会有此问题。详见本书第8章8.6节分析。频率输出涡街流量计测量质量流量的表达式为

式中 qm——质量流量, kg/h;f——涡街流量计输出频率, P/s;Kt——工作状态下的流量系数, P/L;ρf——流体密度, kg/m3。当被测流体为过热蒸汽时,可从

查表求得工作状态下的流体密度。测量系统见图3.7。当被测流体为饱和蒸汽时,可从

查表求得工作状态下的流体密度,其原理同前节所述。其测量系统见图3.8。

在式(3.14)中,ρf应是涡街流量计出口的流体密度,因此,ρf的测压点应取在涡街流量计出口的规定管段上。有些研究成果表明,临界饱和状态蒸汽经减压后会发生相变,即从饱和状态变为过热状态,这时,将其仍作为饱和蒸汽从式(3.16)或式(3.17)的关系求取ρf,必将引入较大误差。如果出现这种情况,应进行温度压力补偿。 5 蒸汽密度求取方法比较 从上面的分析可知,工程上普遍使用的推导式蒸汽质量流量测量系统,关键是求取蒸汽密度。归纳起来主要是采用数学模拟法和查表法两类方法。(1)用数学模型求取蒸汽密度在工程设计和计算中,工程师们经常需要求取蒸汽密度数据,采用的传统方法是由蒸汽的状态数据查蒸汽密度表。但是未采用微处理器前,这种人工查表的方法还无法移植进仪表,而仍采用数学模型的方法。人们建立了多种的数学模型以满足不同的需要,下面列举使用最广泛的几种。①一次函数法。这种方法的显著特点是简单,适用于饱和蒸汽,其表达式为

式中 ρ——蒸汽密度, kg/m3P——流体绝对压力, MPa;A、B——系数和常数。式(3.18)不足之处是仅在较小的压力范围内变化适用,压力变化范围较大时,由于误差太大,就不适用了。因为对于饱和蒸汽来说,ρ=f(ρ)是一条曲线,用一条直线拟合它,范围越大,当然误差越大。解决这个矛盾的方法是分段拟合,即在不同的压力段采用不同的系数和常数。表3.2所示为不同压力段对应的不同密度计算式。

②用指数函数拟合密度曲线。使用较多的是 (3.19)式(3.19)描述的是一条曲线,用它来拟合饱和蒸汽的ρ=f(P)曲线能得到更高的精确度,但是在压力变化范围较大的情况下,仍有千分之几的误差。③状态方程法。状态方程法用于计算过热蒸汽密度,其中著名的有乌卡诺维奇状态方程:

式中 ρ——压力, Pa;v——比体积, m3/kg;R——气体常数, R=461J/(kg· K);T——温度, K;

(2)计算机查表法 上面所说的通过数学模型求取蒸汽密度的误差都是同人工查密度表方法相比较而言。现在智能化仪表将蒸汽密度表装入其内存中,在CPU的控制下,模仿人工查表的方法,采用计算机查表与线性内插相结合的技术,能得到与人工查表相同的精确度。现在国际上通用的蒸汽密度表是根据"工业用1967年IFC公式"计算出来的。1963年于纽约举行的第八届国际水蒸气性质会议上,成立了国际公式委员会(IFC)。若干年后,该委员会提出了国际公认的"工业用1967年IFC公式"及"通用和科研用1968年IFC公式"。 21年后在1984年于莫斯科举行的第十届国际蒸汽性质会议上,又废除了"通用和科研用1968年IFC公式"。因此,"工业用1967年IFC公式"仍是当前广泛使用的权威公式。由于这个公式十分复杂,一般使用者很难直接使用它,研究者根据这个公式编制了蒸汽性质表格,供人们查阅。本书的附录C摘录了其中部分数据。(3)关于IAPWS-IF97公式 IAPWS-IF97公式有很多对实际工程设计和研究很有意义的优点。它的适用范围更为广泛,在IFC67公式适用范围基础上,增加了在研究和生产中渐渐用到的低压高温区。IAPWS-IF97公式适用范围: 273.15K≤T≤2273.15K,ρ≤100MPa,而且在原有的水和水蒸气参数V, S,h,Cp, Cv基础上又增加了一个重要参数:声速W。在水和水蒸气的性质计算中有个很重要的状态判断,即临界状态的判断。在IAPWS-IF97公式中,对于临界点性质有具体的规定:

但在工业蒸汽流量测量常用范围内(温度0~600℃,压力O.1~5MPa)。两个公式计算结果偏差却极小,如表3-3所示。

由于这个原因,在蒸汽流量测量方面,人们仍然普遍使用大家比较熟悉的已使用多年的根据IFC67公式编制的蒸汽密度表(比容表)。下面以典型智能流量演算器为例说明自动查表的实施方法。在智能流量演算器的EPROM中写入3个蒸汽密度表,1号表是过热蒸汽密度表,另外两个是饱和蒸汽密度表(见附录C,采用的都是国际蒸汽密度表1967 IFC公式计算出来的。其中,过热蒸汽密度表有蒸汽温度和蒸汽压力两个自变量。2号表是蒸汽压力为自变量。3号表是蒸汽温度为自变量。这样,测得蒸汽温度或测得蒸汽压力都能通过查表求得蒸汽密度。究竟是选查ρ= f(P)表格还是ρ= f(t)表格,则在填写组态菜单时由用户自己选定。①查表的优先权问题。过热蒸汽的密度随蒸汽温度、压力变化的关系是三维空间中的一个曲面,有两个自变量,因此在查密度表时就存在一个优先权的问题。若先从压力查起,就称压力优先;若先从温度查起,就称温度优先。而对于饱和蒸汽,若选压力补偿,则为压力优先;若选温度补偿,则为温度优先。上述三种情况优先关系由用户在填写菜单时指定,如表3.4所列。

②蒸汽状态判别问题。典型流量演算器具有蒸汽状态判别功能。根据判别结果,查不同的密度表。以过热蒸汽为例,在图3.9所示的查表示意图中,从压力测定值ρ0出发去查温度,如果温度测定值大于饱和温度t1,则判别蒸汽为"过热蒸汽",查1号密度表,例如,t=t2,则ρ=ρf2。如果温度测定值小于t1,则判别蒸汽状态为"过饱和蒸汽",查2号密度 表,ρ=Pfl,此时,温度信号与压力信号不平衡,所以,仪表自诊断显示"000800"代码,表示蒸汽状态已进入饱和区。 ③饱和蒸汽密度求取方法。如果优先指定栏内填入2(压力优先),则手动设定温度置100℃,从压力测定值出发查出饱和温度。因为此时温度信号取手动设定值,所以判别蒸汽状态为"过饱和蒸汽"(如图3.10所示),查2号表。如果优先指定栏内填入1(温度优先),则于动设定压力一般置22MPa(密度表中压力上限),从温度测定值出发查饱和压力。因为此时压力信号取于动设定值,所以判别蒸汽状态为"过饱和蒸汽"(如图3.11所示),查3号表。上面所谈的蒸汽密度求取方法,用户不一定都要搞清楚,其原因在于用户只须根据自己所用的流体参数选择合适的补偿方法,并在菜单中填入有关数据即可。但是对于饱和蒸汽究竟是采用压力补偿还是温度补偿倒是很重要的。④直接查表法。有的仪表制造商采用的是直接查表法,即仪表内存放的三张蒸汽密度表由编码开关指定其选用:采用压力补偿的饱和蒸汽,经编码开关选择直接查以压力为自变量的饱和蒸汽密度表;采用温度补偿的饱和蒸汽,经编码开关选择直接查以温度为自变量的饱和蒸汽密度表;对于过热蒸汽,经编码开关选择直接查以温度和压力为自变量的过热蒸汽密度表。编码开关设置完毕,长期使用。 6 温度压力测口位置的合理选择 实施流体温度、压力补偿时,应合理选择温度、压力测口的位置,因为蒸汽以一定流速流过流量测量仪表时,测压口选在不同的位置得到的测量值是不同的。测温口也有类似的情况。从流量计使用现场的实际情况来看,用于温压补偿的测温口、测压口位置虽然多种多样,但大多数是测压口在前,测温口居后。即测压口开在流量计上游的管道上,测温口开在流量计下游的管道上。(1)孔板流量计的测温测压口位置①质量流量与各自变量的关系,除了前面所述的式(3.1)之外,也可用式(3.21)表达。

式中 ε2——节流件负端取压口平面上的流体可膨胀性系数;ρ2——节流件负端取压口平面上的流体密度, kg/m3;P2——节流件负端取压口平面上的流体压力, Pa。假定流体为可压缩性流体,而且在Pl、P2差别不大的情况下,流体符合理想气体定律,这时将式(3.22)代入式(3.21),就可得到式(3.1),因此,式(3.21)和式(3.1)是等价的。关于流体密度, GB/T 2624-2006在5.4.2条中规定,它可以直接测得,亦可根据差压取压口处的绝对静压、绝对(热力学)温度和流体成分构成相应的状态方程计算出来。5.4.3条中进一步规定,允许一个取压口同时连接差压测量装置和静压测量装置,但要保证这种双重连接不会导致差压测量出现任何差错。该标准中的关键数据如流出系数C和可膨胀性系数ε,都是根据大量实验数据经处理得到的,因此在采用这些实验结果进行节流装置的设计和由此设计的节流装置测量流量时,实际上是实验方法的"逆过程"。至于将取压口开在节流装置前一定距离的管段上测得的压力比标准规定的方法测得的压力差多少,照理可以按伯努利方程、连续性方程和热力学过程方程[4]计算出来,但具体计算时还有一些困难,而如果在现场实测,却是不困难的。②测温问题 流体温度最好在一次装置下游测量。温度计套管所占空间应尽可能小。如果套管位于下游,其与一次装置之间的距离应至少为5D。一般可以假设差压装置上游和下游处的流体温度是相同的。然而,如果流体是非理想气体,而又需要最高的精确度,且上游取压口和一次装置下游测温处又存在较大压力损失,则假设两点之间是等焓膨胀,必须根据下游温度(距一次装置5D~15D处测量)计算上游温度。计算时,应根据一次装置相应地按照GB/T 2624计算压力损失Δω,然后采用焦耳-汤姆逊系数μJT计算上游取压口到下游测温处的相应的温度下降ΔT:

焦耳汤姆逊系数(Joule Thomson Coefficent)又称等焓温度-压力系数( isenthalpictemperature-pressure coefficent),等焓下相对于压力的温度变化速率:

或

式中 T——热力学瘟度;P——流经管线的流体静压;H——焓;R——通用气体常数;Cm·p ——定压摩尔热容;Z——压缩系数。(2)涡街流量计测植测压口位置 涡街流量计是利用流体流过旋涡发生体时产生的稳定旋涡,通过测量其旋涡产生频率,得到体积流量。实验指出,流过旋涡发生体的流体不论是液体、气体还是蒸气,只要雷诺数ReD在2×104~7×106范围内,就能得到稳定的流量系数。实验同时指出,旋涡产生的频率反映了旋涡发生体处的流体平均流速,此流速与流通截面积的乘积即为体积流量。要将蒸汽的这种体积流量换算成质量流量,必不可少的是测量出旋涡发生体处的流体静压力。此处静压力由于流体流速较高,比涡街流量计上游管道内的流体压力低一些。若在此处准确地测量静压力,由于多种原因有一定困难,但在流量计下游一定距离的管道上,测量到能与发生体后面传感器处的静压相等或接近的静压,则是一个可行的方法。横河公司要求,这个合适的距离为3.5~ 7.5倍管道内径。E+H公司要求,这个合适的距离为从流量传感器下游法兰算起3.5倍管道内径。若用上游压力代替下游压力会引入误差,其估算方法如下例所述。例如有一台DY型旋涡流量计,用来测量过热蒸汽流量,从流量二次表可读出上游流体压力 P1 =0.9MPa(表面值)流体温度 tf=250℃瞬时流量显示值 qm=3.0t/h从温度、压力数据查表得到流体密度为p1=4.3060kg/m3(当地大气压以O.101325MPa计),进一步计算得到此时体积流量为696. 7m3/h,从横河公司说明书中数据可计算得到管道中流体流速约为48.8m/s,按说明书中提供仪表的压力损失公式计算可得

令流量计上游管道内的压力与仪表下游3.5D~7.5D处的压力相差即为仪表的压力损失,则下游压力为P1- ΔP,据此查得下游流体密度ρ2 =4.2554kg/m3,根据质量流量与流体密度的关系,可计算由于压力测点位置选择不当引入的误差为

从上面的分析可清楚地看出,流速越高,由此引入的误差越大。

涡街流量计与节流式差压流量计性能比较 (1)涡街流量计的优点与节流式差压流量计相比,涡街流量计有如下优点。①结构简单、牢固、安装维护方便。无需导压管和三阀组等,减少泄漏、堵塞和冻结等。②精确度较高,一般为±(1~1.5)%R。③测量范围宽,合理确定口径,范围度可达20:1。④压损小,约为节流式差压流量计的1/4~1/2。⑤输出与流量成正比的脉冲信号,无零点漂移。⑥在一定雷诺数范围内,输出频率不受流体物性(密度、黏度)和组成的影响,即仪表系数仅与旋涡发生体及管道的形状、尺寸有关。(2)涡街流量计的局限性①对管道机械振动较敏感,不宜用于强振动场所o②口径越大,分辨率越低,一般满管式流量计用于DN400以下。③流体温度太高时,传感器还有困难,一般流体温度运420℃。④当流体有压力脉动或流量脉动时,示值大幅度偏高,影响较大,因此不适用于脉动流。(3)节流式差压流量计优点①节流式差压流量计中的标准孔板结构易于复制,简单牢固,性能稳定可靠,价格低廉。无需实流校准就可使用,这在流量计中是少有的。②适用范围广泛。既适用于全部单相流体,也可测量部分混相流,如气固、气液、固液等。③高温高压大口径和小流量均适用。④对振动不敏感,抗干扰能力特别优越。(4)节流式差压流量计局限性①测量精确度在流量计中属中等水平。由于众多因素的影响错综复杂,精确度难以提高。②范围度窄,由于仪表信号(差压)与流量为平方关系,一般范围度仅3:1~4:1。③现场安装条件要求较高,如需较长的直管段(指孔板、喷嘴),一般难以满足。④节流装置与差压显示仪表之间引压管线为薄弱环节,易产生泄漏、堵塞及冻结、信号失真等故障。新发展起来的一体型节流式差压流量计,虽然仍有引压管线,但长度不足1m,因而减小了这方面的缺陷。⑤压损大(指孔板、喷嘴)。

订货须知:

用户在定购流量仪表时要注意根据流体的公称口径、工作压力、工作温度、流量范围、流体种类和环境条件选择合适的规格。

需要我公司的显示仪表配套时,请参阅相应的说明书,选用合适的型号,或由我公司技术人员根据您提供的资料替您设计选型。需要传输信号用的电缆时注明规格长度。

新疆北京江苏浙江湖北湖南西藏广西高精度涡街流量计液体气体蒸汽流量计空气管道氮气流量计量表流量计液体流量计压缩空气流量计

DW-LU一体式涡街流量计

| DN | A | B | C | D |

| 15 | 90 | Φ57 | 383 | 45 |

| 20 | 100 | Φ57 | 388 | 50 |

| 25 | 100 | Φ57 | 394 | 50 |

| 32 | 100 | Φ65 | 396 | 50 |

| 40 | 100 | Φ75 | 401 | 50 |

| 50 | 110 | Φ87 | 407 | 55 |

| 65 | 110 | Φ109 | 418 | 55 |

| 80 | 110 | Φ120 | 423 | 55 |

| 100 | 120 | Φ149 | 447 | 60 |

| 125 | 125 | Φ175 | 474 | 65 |

| 150 | 145 | Φ203 | 501 | 75 |

| 200 | 170 | Φ259 | 556 | 100 |

| 250 | 190 | Φ312 | 608 | 120 |

| 300 | 210 | Φ363 | 660 | 140 |

| 350 | 230 | Φ409 | 709 | 160 |

| 400 | 250 | Φ460 | 756 | 180 |

| 450 | 275 | Φ520 | 814 | 205 |

| 500 | 290 | Φ575 | 869 | 225 |

八、对直管段的要求为了确保仪表正常、准确运行,传感器安装点的上下游必须有一定的直管道,以调整流场,如图所示。

八、对直管段的要求为了确保仪表正常、准确运行,传感器安装点的上下游必须有一定的直管道,以调整流场,如图所示。

传感器尽量避免安装在振动较强的管道上,若不得已要安装时,必须采取减震措施,在传感器的上下游2D处分别设置管道紧固装置,并加防振垫。 特别注意:在空压机出口处振动较强,不能安装传感器,应安装在储气罐之后。

传感器尽量避免安装在振动较强的管道上,若不得已要安装时,必须采取减震措施,在传感器的上下游2D处分别设置管道紧固装置,并加防振垫。 特别注意:在空压机出口处振动较强,不能安装传感器,应安装在储气罐之后。VA型供应合龙VA型涡街流量计

XS-LUGB插入式带球阀涡街流量计

WYLUWYLU系列涡街流量计

| ||

| ||

| ||

|

最新产品

- 小鼠胱天蛋白酶3(CASP3)ELISA试剂盒 2025/3/10 20:13:05

- 小鼠胱天蛋白酶7(CASP7)ELISA试剂盒 2025/3/10 20:11:22

- 小鼠胱天蛋白酶8(CASP8)ELISA试剂盒 2025/3/10 20:09:45

- 小鼠单胺氧化酶A(MAO-A)酶联免疫吸附测定试剂盒 2025/3/10 20:09:24

- 小鼠胱天蛋白酶9(CASP9)ELISA试剂盒 2025/3/10 20:07:26

- 小鼠酰化刺激蛋白(ASP)酶联免疫吸附测定试剂盒 2025/3/10 20:06:47

- 小鼠趋化因子C-C-基元配体1(CCL1)ELISA试剂盒 2025/3/10 20:06:10

- 小鼠irisin酶联免疫吸附测定试剂盒 2025/3/10 20:05:20

- 小鼠趋化因子C-C-基元配体3样蛋白1(CCL3L1)ELISA试剂盒 2025/3/10 20:04:42

- 南京地下车库停车场墙、柱面色带施工-南京道路划线 2025/3/10 20:04:26

- 小鼠趋化因子C-C-基元受体10(CCR10)ELISA试剂盒 2025/3/10 20:02:10

- 小鼠胃饥饿素(Ghrelin)酶联免疫吸附测定试剂盒 2025/3/10 20:00:41

- 小鼠趋化因子C-C-基元受体1(CCR1)ELISA试剂盒 2025/3/10 20:00:02

- "小鼠瓜氨酸(Cit)酶联免疫吸附测定试剂盒 2025/3/10 19:59:16

- 小鼠趋化因子C-C-基元受体7(CCR7)ELISA试剂盒 2025/3/10 19:57:22

- 小鼠胰岛细胞 2025/3/10 19:55:49

- 小鼠氢/钾离子交换ATP酶β肽(ATP4β)ELISA试剂盒 2025/3/10 19:55:37

- "小鼠L-精氨酸(L-Arg)酶联免疫吸附测定试剂盒 2025/3/10 19:55:29

- 小鼠17羟皮质类固醇(17-OHCS)酶联免疫吸附测定试剂盒 2025/3/10 19:53:47

- 小鼠无孢蛋白(ASPN)ELISA试剂盒 2025/3/10 19:53:30

- 兔胰岛细胞 2025/3/10 19:52:09

- 小鼠5核苷酸酶(5-NT)酶联免疫吸附测定试剂盒 2025/3/10 19:51:18

- 兔胰岛细胞 2025/3/10 19:50:52

- 小鼠毛细血管扩张性共济失调突变因子(ATM)ELISA试剂盒 2025/3/10 19:50:40

- 小鼠载脂蛋白A1(APOA1)ELISA试剂盒 2025/3/10 19:49:14

- 小鼠烟酰胺腺嘌呤二核苷酸磷酸(NADPH)酶联免疫吸附测定试剂盒 2025/3/10 19:48:48

- 小鼠载脂蛋白A2(APOA2)ELISA试剂盒 2025/3/10 19:47:58

- 小鼠垂体细胞 2025/3/10 19:46:58

- 小鼠垂体细胞 2025/3/10 19:46:51

- 小鼠L苯丙氨酸解氨酶(PAL)酶联免疫吸附测定试剂盒 2025/3/10 19:46:33